En vedvarende og stadig voksende trend innen lagerlogistikk er å implementere automasjonsteknologier som muliggjør såkalt Goods-to-Person (GTP), på norsk Varer-til-Person, varehåndtering. Prinsippet er at varene transporteres til operatøren, fremfor at operatøren må flytte seg til varen (person-til-vare) slik prosessene er i de fleste tradisjonelle lagre. Hovedpoenget med GtP-løsninger er å eliminere personforflyting for å hente varer som det er behov for i ordrehåndteringen, altså ved plukking og pakking av ordre.

Samtidig som stadig flere lagerintensive bedrifter investerer i GtP-automasjonsløsninger så ser vi samtidig at brukerne fremdeles har manglende kunnskap hvordan slike teknologier kan utnyttes fordelaktig for dem, samt bredden av- og bruksområdene for ulike GtP-teknologier.

Prosessene knyttet til GtP

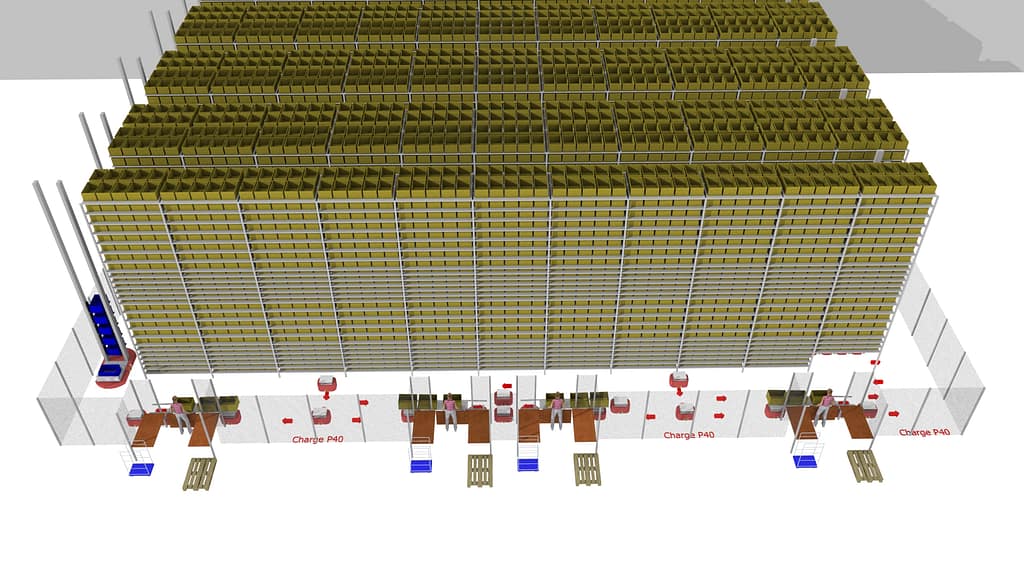

Konseptet med GtP er enkelt forklart en reversering av den tradisjonelle plukkprosessen, hvor operatøren beveger seg rundt på lageret for å plukke varer. Med GtP, så vil den automatiserte løsningen sørge for at varen kommer til operatøren via en arbeidsstasjon hvor ordrene plukkes og eventuelt også pakkes. Konseptet erstatter også mye av den tidkrevende delen relatert til innlagringsprosessen, hvor selve operatørenes forflytninger rundt på lageret kan elimineres.

Det finnes flere varianter innen GtP-løsninger, for ulike typer gods med ulike typer lastbærere som f.eks. pall, kasse, kartong, brett, hyller eller stykkenheter. Hovedtrenden er løsninger som er basert på kasser (plastkasser og/eller pappkartonger), og da typisk med kassemål på 60 x 40 x 30cm (L x B x H). Disse kassene lagres i den automatiserte løsningen, gjerne med en langt høyere lagringstetthet enn hva man kan oppnå i et manuelt lager. Prosessene med påfylling og plukk skjer via en arbeidsstasjon hvor kassene presenteres for operatøren.

Eksempel – innlagringsprosessen

- 50 stk. av hhv. Produkt (SKU) A og Produkt B ankommer lageret.

- Automasjonsløsningen henter og presenterer 2 tomme kasser i GtP-arbeidsstasjonen.

- Operatør fyller Produktene A og B i hver sin kasse og bekrefter ny saldo i lagerstyringssystemet (50 stk. av SKU A i kasse X, og 50 stk. av SKU B i kasse Y).

- Automasjonsløsningen transporterer og lagrer inn kassene.

Eksempel – plukkprosessen

- En plukkordre inneholder 2 stk. av Produkt A og 4 stk. av Produkt B.

- Automasjonsløsningen henter og presenterer kassene X og Y med de respektive produktene A og B i GtP-arbeidsstasjonen.

- Operatøren plukker riktig antall fra hver kasse og bekrefter at plukket er utført.

- Automasjonsløsningen transporterer og lagrer inn kassene.

- Lagersaldo er nå oppdatert med hhv. 48 stk. av Produkt A i kasse X og 46 stk. av Produkt B i kasse Y.

Eksemplene over er kanskje banale, men forklarer enkelt prinsippet rundt GtP.

Fordeler og ulemper med GtP

Så hva er de store fordelene med GtP, og hvorfor bør alle med eget lager gjøre en vurdering om en slik løsning kan være en god løsning?

Økt plukkeffektivitet pr. operatør

Mindre truckkjøring og/eller gåing til og fra varene.

Raskere ledetid for sluttkunde

En ordre kan effektueres langt raskere når man unngår at operatørforflytninger til og fra varene.

Mulighet for veldig høy kapasitet og produktivitet

GtP-løsningene kan presentere et stort antall kasser (>300) per stasjon i timen, og plukket utføres hurtig og effektivt for et høyt antall ordrelinjer i timen per operatør.

Høy lagringstetthet

Man reduserer behovet for tradisjonelle pallreoler, og tilsvarende brede reolganger for truckkjøring på lageret.

Reduksjon av feilplukk

Korrekt produkt blir presentert for operatøren hver gang.

Færre ulykker

Økt sikkerhet gjennom redusert truckkjøring.

Bedring av de ansattes ergonomi

Arbeidsstasjonene kan utformes på en ergonomisk god måte og man unngår tunge/lave/høye løft.

I større grad skalerbart for fremtidige endringer i kapasitetsbehov

I et manuelt lager er det enkelt å legge til flere trucker/operatører og øke kapasitet 1:1, men ved et punkt så vil man nå et maksimalt nivå hvor operatørene i praksis vil være i veien for hverandre. Med automasjonsløsninger planlagt for ekspansjon, så vil det være mulig å øke kapasitet langt over 1:1 for å håndtere en eventuell fremtidig vekst.

Reduksjon av manuelle arbeidsoppgaver

Færre folk på lageret og mer strømlinjeformede prosesser.

Det er også noen ulemper man må ta hensyn til, som er:

Høy investeringskostnad

Selve investeringen er høy sammenlignet med det manuelle alternativet, men er fort lønnsom likevel. Heldigvis finnes det GtP-løsninger i mange varianter og prisklasser, så det er mer et spørsmål om å finne riktig løsning, gitt de forutsetninger du har. En fornuftig fremgangsmåte kan være å sette opp en lønnsomhetsanalyse (business case) hvor man stiller et manuelt alternativ (f.eks. dagens lager) opp mot en eller flere automatiserte løsninger, og ser hva slags løsning som man er best tjent med på kort, medium og lang sikt.

Mindre fleksibilitet

Automasjonsløsninger er i utgangspunktet rigide og kan ikke uten videre presses til å yte mer enn det de er dimensjonert og designet for. Dette vil skape utfordringer ved uventet vekst, da man kan få kapasitetsproblemer som ikke lar seg løse på en enkel måte. Dette har leverandørene av flere av de moderne GtP-teknologiene innsett og løst, og utviklet løsningene på en slik måte at både volum og kapasitet kan utvides i full drift.

Nedetid

Er anlegget nede, enten om det er pga. soft- eller hardware, så er varene gjerne utilgjengelige frem til feilen er løst. Dette er et skremmende scenario for det fleste lagersjefer, men er samtidig en problemstilling som nærmest er eliminert med dagens GtP-løsninger. Stabiliteten (og oppetiden) på dagens systemer er nærmere 100%, og om man følger serviceintervallene og har en supportavtale, vil man både ha forsikret seg mot tekniske feil, samt få bistand omgående om noe skulle skje.

Hvem passer det egentlig for?

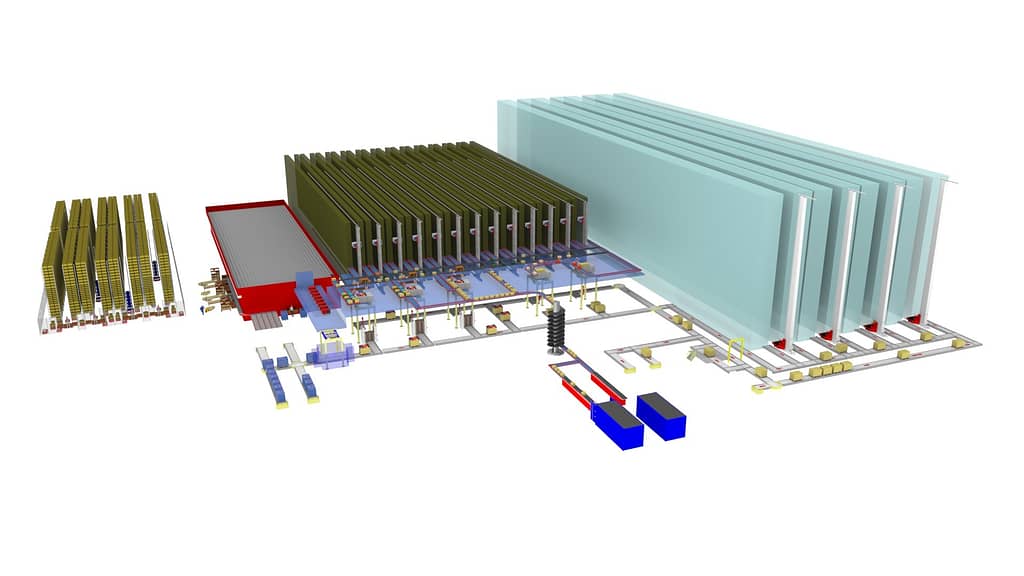

Basert på bedriftens og lagerets unike forutsetninger som f.eks. bygningsmessige rammer, artikkelbredde og vareprofil, kapasitetsbehov og egnet lagringstetthet, evalueres ulike teknologier, løsningskonsepter og systemer for å finne ut hva som er best egnet i respektive tilfelle. De vanligste GtP-teknologiene og systemene på markedet benevnes gjerne (på engelsk) som Miniload (mindre laster som f.eks. kasser og kartonger), Unit load (større laster som f.eks. pall), Cube-systems (f.eks. AutoStore), Vertical Lift, Horizontal Carousel, Vertical Carousel, AGV/AMR mobile robotics, og Shuttle vehicles. For disse teknologiene/systemene samlet sett er den generiske betegnelsen et Automatic Storage and Retrieval System (AS/RS), altså et automatisk lager- og betjeningssystem.

Oppsummert så gir en god GtP-løsning en forbedret ytelse i lagerlogistikken gjennom økt kapasitet, samt høy nøyaktighet og tilgjengelighet. Dessuten oppnås mindre belastningsskader og derav lavere sykefravær og en høyere trivsel, da arbeidsstasjonene er tilrettelagt for dagens krav til god ergonomi. Varene leveres til operatøren i en komfortabel høyde, samtidig som operatøren slipper å gå, søke, løfte tungt, bøye og vri seg. Løsningene utnytter samtidig tilgjengelig areal på en god måte og sikrer en svært tett lagring, samt gir kontroll på lagersaldoen og sikrer gode prosesser av høy kvalitet.

Trenger du bistand til å velge riktig løsning for din bedrift?

NovaRetail bistår med å finne og utvikle rett teknologi og konsept, vi gjør løsningsdesign og lønnsomhetsanalyser, og vi utarbeider anbudsforespørsler og bistår med leverandørvalg. Som erfarne rådgivere jobber vi tett sammen med våre oppdragsgivere, hvor vi hjelper til med å utvikle og utnytte mulighetene som ligger i en godt tilrettelagt GTP-løsning.